ドライブトレインのレーザーアライメント「ロータラインタッチ」

故障モードと影響の分析が実行されると、風力タービンのドライブトレインに関して、アプリケーション固有のアライメント品質が振動を低減するだけでなく、互いに結合されているドライブ トレイン コンポーネントへのストレスも軽減します。

風車のような特殊な環境で稼働している装置は、アライメント のターゲットを設定する際に実際の稼働状態を考慮する必要性があります。

1.マシントレインのレーザーシャフトアライメント

FMEA (故障モードおよび影響分析) から、シャフトアライメントのエラーが機械コンポーネント全般、特にローラー ベアリング、歯、シール、シャフト、およびカップリングの耐用年数と稼働率を低下させることは周知の事実です。

連結されたマシントレインのアライメント偏差は、ターゲットのアライメント品質だけでなく、互いに連結されたコンポーネントの変位と動き、およびそれぞれの場合に使用されるカップリングのタイプにも依存します。

互いに強く結合された機械部品には、高いアライメント品質が要求されます。

バランスのとれたシャフト カップリングを備えたマシントレインは、アライメント品質が低くても「機能」する可能性があります。

メンテナンス マニュアルでもレーザーによるシャフトのアライメントを規定することは、発生する早期の損傷を減らすための積極的なアプローチです。

もう 1 つのオプションは、状態監視システム (CMS) の結果を使用して、初期段階で位置合わせのずれを検出することです。

たとえば、単純な回転周波数 (1 次) および/または 2 倍の回転周波数 (2 次) が振動速度スペクトルで確認できる場合、最新のアライメント ログをチェックし、結合されている機械コンポーネントのシャフトのアライメントをチェックする必要があります。

2.ドライブトレインの調整

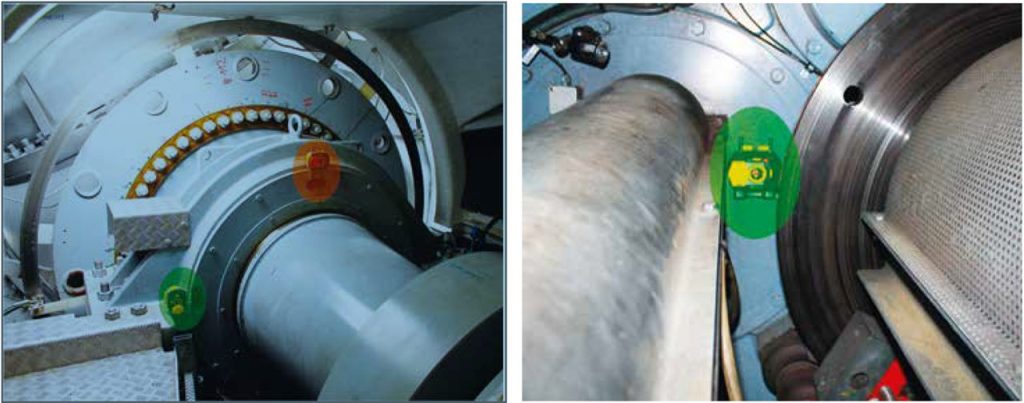

風力の業界では、ギアボックスと発電機の間のレーザー シャフト アラインメントは、標準になってきています。対照的に、メインベアリングとギアの間のアライメントの品質は、まだ十分に注意を払っているとはいえません (カバー写真を参照)。ただし、数メガワットのタービンに関しては、空気力学的負荷、ローターの質量、およびドライブ トレインの重量により、追加の曲げモーメントと反力が発生し、アライメントの品質にも影響することがわかります。

ギアとジェネレーターの間。 発電機との関係でアライメントへの干渉を防ぐという同じ目的で、メイン ベアリングとメイン ギアの間に低速カップリングを取り付けることも推奨されています。シャフトのアライメント自体に関する限り、水平および垂直方向の平行ミスアライメントと水平および垂直方向の角度ミスアライメントは、使用するカップリングが反力がなく、摩耗が少ない方法で残りの制約のバランスをとる程度まで低減する必要があります。 .これは、動作条件に基づいて行われます。

位置合わせを実行する公差は、使用するカップリングのタイプとそれぞれの走行速度によって異なります。

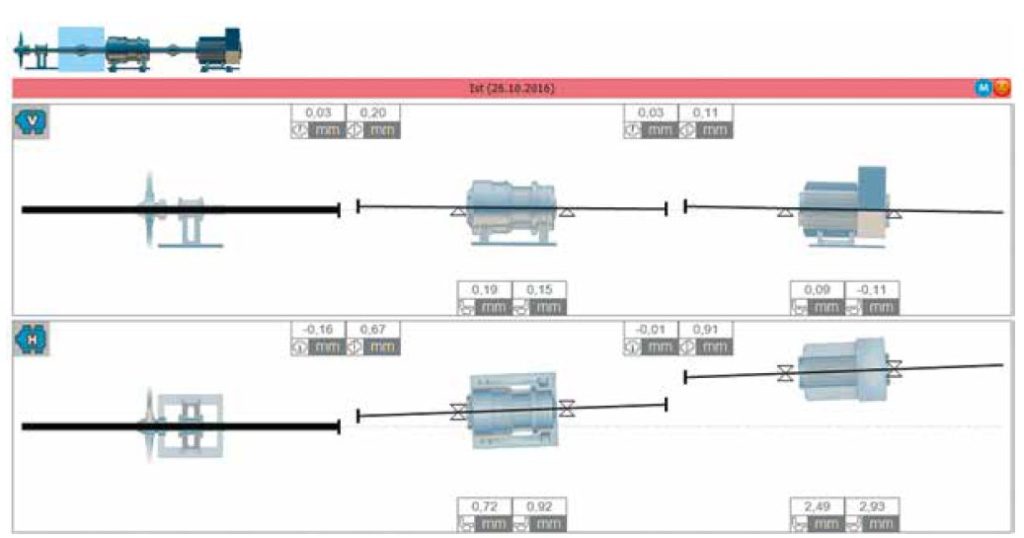

このアプローチでも、正確に測定するだけでなく、アライメント結果を保存し、それらを体系的に表示する必要があります。定期的に測定したアライメントの結果をトレンド化して管理することを推奨します。 ARC4.0 ソフトウェアの導入により、プルーフテクニックはアライメント結果を文書化し、長期的に追跡し、トレンド化して評価するための基盤を作成しました。

さらに、このように結果を体系的に保存することで、フリート全体で特定の機械の配置が何年にもわたってどのように動作するかを推定することさえ可能になります。画像 2 は、ソフトウェアからの抜粋を示しています

CMS ソフトウェアと同様に、さまざまな風力発電所からのデータが保存されます。 ARC ソフトウェアは、アプリケーション指向の方法で、一般的に知られている、メーカーが知っている、または独自のオフセット値と必要なアライメント品質を保存するオプションを提供します。

3.ドライブトレインのシャフトアライメントを実施する際のアライメントデバイスの要件

ドライブトレインのシャフトのアライメントは、ゲージまたはレーザー光学アライメント測定装置を使用して行うことができます。

レーザーシャフトアライメントは迅速かつ安全で、結果はレーザー アライメント デバイスに保存されます。

風力タービンの運用者は、ドライブトレインのアライメントの実際の状態が明確に文書化する機能を有していることを確認することをお勧めします。

同様に、作業上、安全で、最小の作業で取り付けができる、例えばカップリングを外さないとか、カバーを外さいない等の作業効率が高いこともシステムを採用する上での重要です。

アライメントの専門家は、風力エネルギー部門で遵守すべき他のアライメント要件があることを知っています。

タービンのタイプによっては、次のような問題が発生する場合があります。

アライメント機器の取り付け状態によるアライメントの変化(中間シャフトの有無、地上とナセルの上での測定結果)

- ナセルの位置によるアライメントの変化

- 風との関係 ローターブレードのバランス状態によるアライメントの変化

- ヨーイングによる変化 アライメントによる変化

- 変形、移動、変位に応じて変化

ロータラインタッチ「ROTALIGN®touch」 の新しい ライブトレンド「LiveTrend」は、X-Yの位置を記録します。

対象となる、ギアボックスと発電機、ギアボックスとマインローター等の回転しない位置にレーザーとセンサーをマグネットで取り付けて測定をスタートします。測定の間隔や、期間は任意で設定が可能です。これにより回転機械が実際に運転状態でどのように稼働している軌跡を残すことが可能です。

熱膨張が発生するが、実際にどちらに稼働しているのか、製造メーカーが推奨しているオフセットは、実際に正しいのかを確認可能です。

次のセクションでは、決定できる追加の結果の例と、プルーフテクニックが風力部門に対して導き出した推奨事項を示します。

4.ライブトレンド機能の使用を推奨いたします。

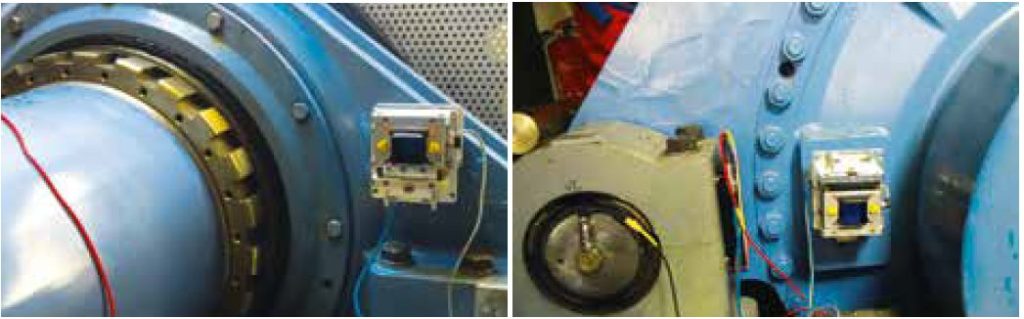

イメージ3: は、ライブトレンド 機能を使用して、メイン ベアリング ハウジングとギア ハウジングの両方の間、およびギア ハウジングと発電機ハウジングの間のアライメント状態の変化を記録できるようにするために取り付けられたレーザー コンポーネントを示しています。

いずれの場合も、マグネットを使用してレーザー コンポーネントを固定します。 センサーからの測定結果はROTALIGN®システムに保存され、後処理のためにARC4.0ソフトウェアに転送します。

以下の結果と解釈は、従来の 3 点ベアリングとエラストマー ブッシングの両面サポートを備えた 1 つの特定の風力タービンのみに関連することに注意してください。

A) アラインメントに対するナセルの位置の影響

レーザーシャフトアライメント装置を使用する場合、すでに一部のユーザーは、風に対するナセルの位置もアライメント結果に影響することをすでに認識されています。風力タービンに横風があるとアラインメントが難しいことを証明しています。ライブトレンド 機能を使用すると、タワー/ナセルの設置によるこれらの柔軟な変形と実際の風の影響を明確に文書化できます。

この点については、簡単なテストですぐに明確になります。センサーを取り付け、ロータアラインタッチ とライブトレンド 機能をオンにして、ナセルを 360 度回転させ、ナセルが回転するにつれてドライブ トレイン コンポーネントの位置がどこで、どのように、どの程度変化するかを確認します。

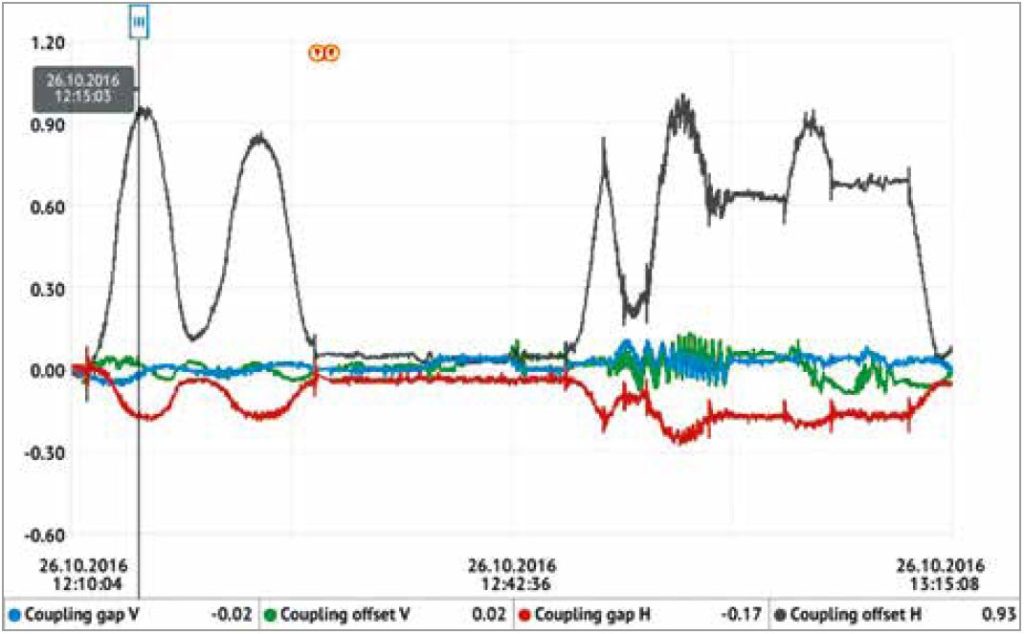

イメージ 4 は、風向のナセル位置に基づく変化を示しています(約 3 m/s の風速で測定し、メイン ローター ブレーキを掛け、ナセル位置を風に対して直角にします)。

ギア ハウジングがメイン ベアリング ハウジングに対して横方向に押し出され、発電機がギアに対して横方向に押し出されていることがわかります。ジェネレーターは約 2.5 mm、ギアは約 1 mm 左にずれています。垂直方向では、この風力タービンではごくわずかな変化しかありませんでした。

B) シャフトアライメントに対するローターブレードの位置の影響

記録された時間信号から、ロータアラインタッチでは、メイン ローター、ローター ブレード、およびシュリンク ディスク接続がメイン ベアリングとギアの間のアライメントに重大な影響を与えているかどうかを比較的迅速に確認できます。

これは、メインローターがゆっくりと回転している場合でも当てはまります。イメージ5 は、ロータアラインタッチクリーンのハードコピーを示しています。

イメージの左側のセクションは、ナセルが回転している場合の試行と、イメージ5: さまざまなテスト実行のためのロータラインタッチからの時間信号を示しています。 ヨーイング手順の影響は、短いピークの右側のセクションが合計 13 回転子の回転を示していることからわかります。 この風力タービンのローター ブレードは非常にバランスが取れているため、カルダンの干渉はごくわずかでした。 一時的に導入されたヨーイングとピッチングの影響も影響がないことが確認できました。

C) シャフトアライメントに対するヨーイングの影響

ロータラインタッチを使用すると、位置と角度の変化を 10 分の 1 秒単位でオンラインで記録できます。これにより、ヨーイング手順中の傾斜を記録し、潜在的な混乱を特定することもできます。

画像 5 には、ヨーイング中にメイン ベアリング ハウジングとギア ハウジングの間にも発生する傾きが含まれています。

D) ドライブ トレイン コンポーネントのアライメントに対する負荷の影響

風力タービンの始動時および負荷時のハウジング位置の相互関係の変化を記録できます。

ドライブ側 (LSS) と非ドライブ側 (HSS) は、レーザーベースの手段によって正確にオンラインで接続されます。

これにより、ローターで発生した力とモーメントがメイン キャリアとドライブ トレイン コンポーネントにどのように伝達されるかを正確に読み取ることができます。

メインベアリングはメインキャリアにしっかりと接続されており、通常は基準点です。ギアボックスは実際にに固定されています

軸方向に自由な方法でエラストマーブッシングを介してマシンキャリア。それでも、ギアの両面ベアリングを介してベアリング台座に一定の反力が発生します。

これらの反力により、ギア ハウジングが垂直方向にたわみ、負荷がかかると水平方向に押し出されます。

風車測定の際の注意 1

ドライブ トレインのレーザー光学アライメントについては、ナセルが風向にあることを確認してください。

風車測定の注意2

アライメント ターゲットを決定するときは、フレキシブルサポートを使用しているかどうかを確認してその柔軟性を考慮してください。

風車測定の注意3

レーザーシャフトアライメントの場合、シャフトアライメントの前にライブトレンド機能を使用して、メインローターの少なくとも 1 回転が測定してナセルの動きを確認することを推奨いたします。

風車測定の注意4

アライメント ターゲットを決定するときは、ローター ブレードの位置に対するトルク サポートの変位を考慮してください。

風車測定の注意5

このようなドライブトレインでは、負荷がかかったときにメイン ギアもねじり変形することを確認します。これは、測定時に 90 度ずらした 2 番目のレーザー ペアを配置することで補正できます。

風車測定の注意6

機械工学の用語では、一般に、より剛性の高いトルク サポートが優先されます。

風車測定の注意7

メイン キャリアが柔らかすぎる場合は、追加のレーザー ベースの変形測定を計画する必要があります。

5.アライメントターゲットの決定とレーザーシャフトアライメント

アライメント ターゲットは、レーザー ベースの状態監視システムを使用して長期間にわたって決定することもできます。

この目的のために、レーザーコンポーネントとリフレクターがドライブトレインコンポーネントに垂直方向と水平方向にそれぞれ取り付けられています。

これらのコンポーネントとリフレクターは、ドライブ トレイン コンポーネントの現在の水平および垂直方向のラジアル位置と角度位置を相互に継続的に測定します。空間的な変位がある場合、正確なレーザー ビームが新しい位置に偏向されます。受信エリアで、平行および角度エリア位置が測定されます。

イメージ6 は、メイン ベアリング ハウジングとギア ハウジングへのレーザー/レシーバー ユニットの取り付けの 2 つの図を示しています。

決定されたこれらの目標値は、その後 ARC 4.0 ソフトウェアに保存され、アライメント デバイスに転送され、アライメント手順中に自動的に考慮されます。ドライブトレインは、運転条件下で理想的なシャフトアライメントが達成されるように、停止時に「不正確にアライメント」されます /1/。

オペレーターは、システムの製造元から位置合わせのためのシステム固有の目標値を取得するか、それらを持っていることをお勧めします。

システムの製造元によって決定されます。

システム メーカーは、アライメント ターゲットを計算し、計測学的に検証する必要があります。

「今まで聞いたことがないことをしたいときは、今までにない新しいことをする必要があります。」

振動測定解析のデモのご相談や活用法など、お問い合わせはこちらへ。

*Web商談、オンラインデモも大歓迎。

ご予算検討、見積・価格お問い合わせはこちらへ。お気軽にどうぞ!

お客様の興味・関心を教えてください

いま、みなさんの興味や課題、関心はなんでしょうか?是非お聞かせください。

「お客様の声 – Voice of the Customer(VOC)」にお応えする企画を発信してまいります。

プルーフテクニック株式会社

〒240-0006 神奈川県横浜市保土ヶ谷区星川3-3-29 星川三丁目ビル

TEL:045-444-8812 FAX:045-444-8813